De uma escada plataforma industrial a simples cabos elétricos, boa parte dos itens usados em empresa e indústrias têm algo em comum: seus componentes passam por um procedimento de fabricação antes de serem montados.

Contudo, o próprio processo de manufatura de tais peças exige o uso de certas itens para que ele seja bem sucedido. Entre elas, está o molde de injeção.

Não conhece essa peça e quer aprender mais sobre ela? Então continue lendo e confira alguns detalhes importantes a respeito do seu uso e de sua fabricação:

O que é um molde de injeção?

Existem diversos métodos para se fabricar componentes industriais. São eles:

-

Usinagem regular;

-

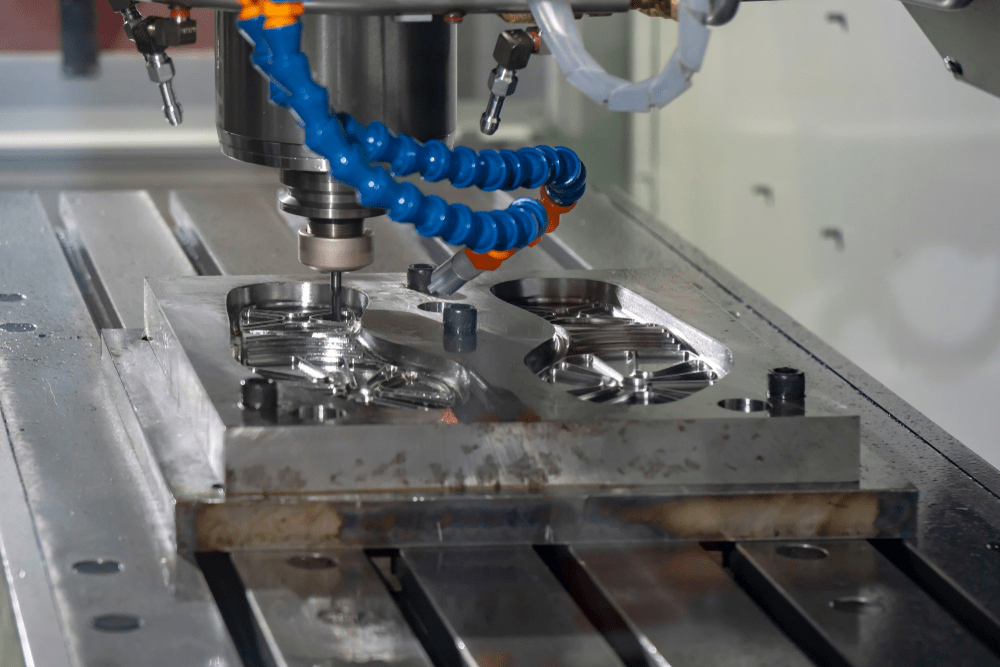

Usinagem CNC;

-

Extrusão;

-

Fundição.

No caso desses dois últimos, o material em questão – plástico ou metal – é aquecido até que atinjam o ponto de fusão.

Em seguida, eles são deixados em recipientes com o formato do componente a ser fabricado, o que faz com que o material assuma essa característica.

A única diferença entre ambos os procedimentos é que, no caso da extrusão, o material fundido também é submetido as condições de alta pressão.

A peça em questão é o molde. Nota-se, portanto, que sem ele é praticamente impossível fabricar uma série de peças fundamentais para a indústria.

Contudo, como dito anteriormente, os processos de extrusão e fundição são diferentes. Este último é mais simples, e, consequentemente, os moldes usados nele também o são. Ele pode ser usado, por exemplo, para fabricar os degraus de uma escada industrial.

No caso da extrusão, o recipiente tem que ser projetado considerando que ele será exposto a uma pressão mais alta que a atmosférica, normalmente com o objetivo de que o material assuma um aspecto mais fino e longo.

Consequentemente, ele costuma ser empregado na confecção de tubos, canos e até mesmo de componentes excepcionalmente finos, como um cabo elétrico.

Como um molde de injeção é feito?

Confeccionar um molde não é uma tarefa simples. Em primeiro lugar, ele tem que ser fabricado sob medida para a fabricação de um item em específico.

No caso de tubos, por exemplo, ele é projetado para que a peça tenha exatamente a espessura e o diâmetro necessário para o projeto.

Portanto, é de se imaginar que um fabricante de molde para injeção tenha que ter atenção redobrada quanto a exatidão e as especificidades do projeto, para que o resultado seja o melhor possível. Confira as etapas desse procedimento a seguir:

Definição do material moldado

É comum que grande parte das pessoas pensem que os componentes usados em máquinas industriais sejam todos feitos de metal.

Afinal, eles são resistentes até mesmo as condições de funcionamento mais hostis em termos de temperatura, pressão e velocidade.

Essa características têm feito com que eles realmente tenham sido o material de preferência para tais itens. Contudo, nos últimos anos, especialistas têm observado que a tecnologia relativa aos plásticos industriais têm avançado consideravelmente.

Com uma resistência acima da média, assim como os metais, eles se destacam por serem mais leves, e, consequentemente, com um custo muito mais baixo.

Assim, é de se imaginar que os moldes usados para cada um sejam diferentes. Portanto, o primeiro passo para fabricá-los é decidir se eles serão usados para ligas metálicas ou polímeros plásticos.

Projeto

Com o material definido, chega o momento de elaborar o projeto do molde, levando em conta as particularidades do objeto a ser fabricado a partir dele. Afinal de contas, um cabo blindado é bastante distinto de um tubo usado para distribuir fluidos.

A boa notícia é que, graças aos programas de computador especializados, a elaboração do projeto é muito mais simples: é possível apagar os erros com mais facilidade, além de fazer os cálculos necessários de forma automática.

Confecção do molde

Por último, chega o momento de efetivamente fabricar o molde – que, por sua vez, também pode ser feito tanto em plástico quanto em metal.

Nessa etapa, é preciso ter cuidado com as especificidades estabelecidas no projeto, tais como o dimensões e até mesmo ranhuras presentes na versão final da mercadoria que será fabricada com a ajuda da peça.

Vale ressaltar que, mesmo após a finalização da confecção do molde, pode haver a necessidade de pequenos ajustes. A boa notícia é que este é um processo simples, e pode ser feito por meio do torneamento.