Uma indústria ou fábrica trabalha com diversos formatos de máquinas, que desenvolvem uma série de produtos ou etapas. E para que cada máquina trabalhe de forma organizada e correta, é necessário instrumentos capazes de aferir se determinado movimento está dentro do padrão ou fora. Esses instrumentos são chamados instrumentos de medição.

É muito importante que a indústria tenha esses instrumentos para detectar problemas nas máquinas, a fim de efetuar a manutenção. Existe uma variada gama de instrumentos de medição e de manutenções para que esses instrumentos não venham falhar.

Tipos de instrumentos de medição industrial

As medições são muito importantes dentro dos processos fabris, principalmente em empresas de usinagem no abc, já que esses equipamentos garantem as dimensões corretas, evitando desencaixes e acidentes.

Os instrumentos de medição frequentemente utilizados são:

- Micrômetro;

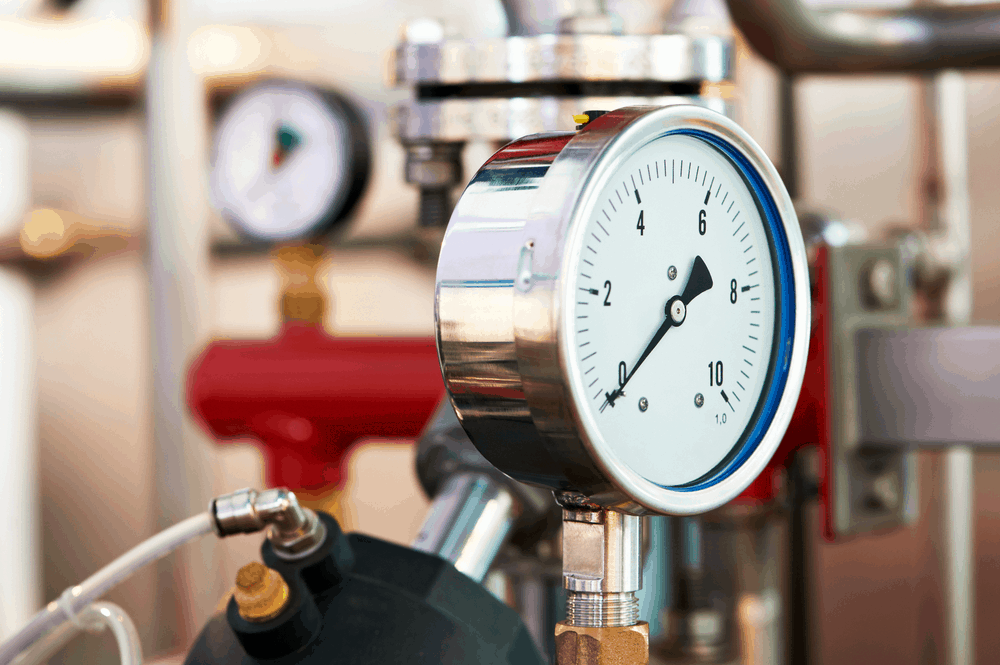

- Manômetro;

- Paquímetro;

- Relógio apalpadores;

- Multímetro;

- Viscosímetro;

- Megômetro;

- Alicate amperímetro;

- Trena a laser.

O micrômetro mede, de forma precisa, a espessura dos objetos, além de serem usados também para medição de distâncias e ângulos extremamente pequenos. Seu funcionamento se dá por meio de um parafuso micrométrico. Há dois tipos de micrômetro, o digital e o mecânico.

O manômetro é um instrumento que mede a pressão em fluidos. Para que esse equipamento funcione de forma adequada, aconselha-se sempre efetuar a calibração de manometros. Só assim o equipamento conseguirá medir de forma precisa a pressão.

O paquímetro, também possui a versão mecânica (manual) e a digital. Assim como o micrômetro, faz medições precisas, mas principalmente de profundidades. É formado por uma régua e um encosto fixo.

Os relógios apalpadores medem as excentricidades das peças, além do paralelismo entre faces, e o alinhamento das peças. É um dos mais utilizados na indústria.

O multímetro consegue medir grandezas elétricas, como a voltagem das correntes. Pode ser utilizado para verificar se determinada máquina está aparentando sinais de curto, ou identificar se a corrente elétrica está passando por determinada região da fábrica ou dos equipamentos.

O viscosímetro, mede a viscosidade de determinado fluido. É muito usado em indústrias químicas. Ele mede a “grossura” ou a resistência interna do líquido.

O megômetro afere a tensão em isolamentos. Ou seja, ele testa se o resistor de determinado circuito elétrico aguenta determinadas tensões. É usado para teste de isolamento de motores e transformadores elétricos.

O alicate amperímetro mede a amperagem de determinada corrente elétrica. É um instrumento muito preciso, pois não é necessário contato direto com a corrente que passa pelo circuito, isso porque a medição se dá com o contato da corrente que passa pela pinça do alicate. Entretanto, esse instrumento mede voltagens moderadas.

Por fim, a trena a laser mede distâncias de forma precisa, pois sua medição digital é com base na distância que o laser vai percorrer.

Manutenções dos equipamentos de medição

Para que todos os equipamentos funcionem é necessário que ocorra a manutenção de equipamentos. E isso não vale apenas para os instrumentos de medição.

Em geral algumas industrias utilizam as roscas de extrusoras até um ponto que ocorre um desgaste e não é possível mais manusear o equipamento.

Entra então um processo de manutenção conhecido como recuperação de roscas de extrusoras, em que ocorre a limpeza, e se for detectado que é possível sua recuperação, há um processo de solda nas cristas dos filetes, regulariza-se o núcleo, havendo o polimento da peça e a calibração desta.

Tanto para os instrumentos de medição como para outros equipamentos há dois tipos de manutenção conhecidos: a manutenção preventiva e corretiva.

A manutenção preventiva, como o próprio nome diz, é aquela feita regularmente a fim de retardar problemas com os equipamentos e máquinas.

Normalmente as empresas de manutenção fazem um calendário anual com as datas de manutenção para que a fábrica se prepare para os dias que acontecerá a manutenção preventiva. Esse tipo de manutenção evita gastos desnecessários com problemas futuros.

Já a manutenção corretiva é aquela feita por emergência, ou seja, quando durante o funcionamento de alguma máquina ou equipamento ocorre a sua interrupção.

Essa manutenção é mais cara e causa transtornos, pois caso o problema seja irrecuperável o dono da fábrica precisará alugar ou comprar a mesma máquina para que a produção caminhe sem problema algum.

Dessa forma, é necessário atentar-se aos equipamentos de medição para garantir que as peças e produtos saiam de acordo com as normas de produção e para a manutenção preventiva que assegura a fluidez das produções e ainda garanta a segurança das máquinas.