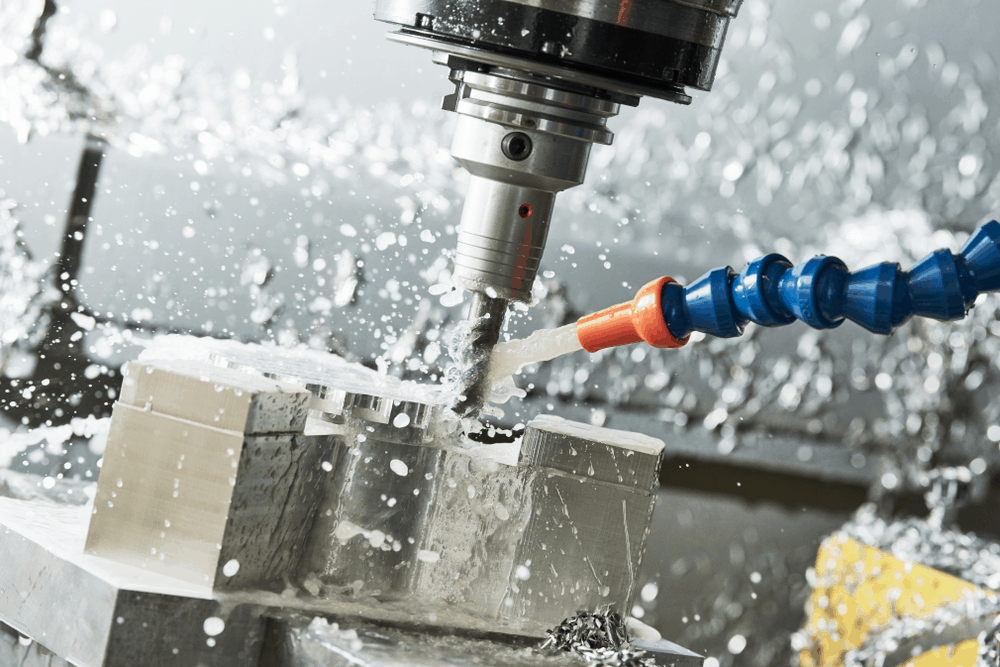

A fresadora é uma ferramenta de muito alto desempenho, devendo tolerar esforços em três eixos.

Por se tratar de ferramenta rotativa que combina movimentação tanto do ferramental quanto do material em processo, a Fresadora industrial deve resistir não apenas a esforços e impactos transversais.

Como esforços de flexão, o que exige projeto diferenciado para os mancais e embuchamentos, e em termos de dureza e flexibilidade da fresa, sem perda do fator de forma, que é o que assegura a precisão e a repetibilidade.

Histórico

A invenção da fresadora se deve a Eli Whitney, que anos antes havia projetado o descaroçador de algodão. Whitney se baseou no princípio da plaina, porém percebeu que, se usasse gumes rotativos múltiplos, agilizaria o trabalho do equipamento.

A fresadora de Whitney não dispunha de motorização, sendo acionada por um volante propelido manualmente. De fato, a motorização elétrica e a redes de distribuição de energia somente apareceram décadas após a emissão da patente, em 1818.

Assim, Whitney viabilizou com a Fresadora partes que permitiram a produção seriada de mosquetões, encomendados pelo governo dos EUA, que enfrentava uma guerra civil na época.

Whitney havia se comprometido com o fornecimento de 10.000 unidades, e a melhor coisa que lhe ocorreu foi a viabilização da fresadora, agilizando a produção ao nível que a demanda exigia.

Modos de operação

Uma Fresadora universal usada a venda é um equipamento de corte capaz de processar materiais variados. Isso implica rotações compatíveis tanto com o substrato, quanto com o acabamento da usinagem, definida, entre outros fatores, com a velocidade de translação do substrato ao encontro da fresa.

A fresagem possibilita usinar materiais como:

-

Aço

-

ABS

-

Acrílico

-

Asfalto

-

Madeira

Sempre, o material recortado, limalha, flocos ou serragem, provenientes de uma Fresadora convencional, possibilitam a reciclagem ou o aproveitamento na composição de matérias primas alternativas.

Usinagem de componentes reduzidos

Uma Fresadora ferramenteira se diferencia por possuir recursos para usinar componentes complexos de pequeno porte. Oferece alternativas de lubrificação manual ou automática, motorização automática nos três eixos, e recursos de iluminação e arrefecimento.

Precisão

Até meados do século XX, Usinagem de precisão vinha sendo uma questão de talento, inclusive no tocante a fresagem. Um funcionário treinado, atento e caprichoso, podia gerar lotes de componentes com semelhança suficiente para seu uso em linhas de fabricação.

Ocorre que sistemas deste tipo sempre foram sujeitos ao fator humano, o que significa paradas para refeições, descanso diário, descanso semanal, férias, ausências devido a questões de saúde, e problemas como deterioração física, entre outros.

A automação industrial começou realmente em 1948, quando John Parsons criou um sistema de controle de mecanismos baseado em cartões perfurados.

O sistema seguiu para aperfeiçoamento no MIT (sigla inglesa para Instituto de Tecnologia do Massachusetts), que, oito anos depois, daria origem ao primeiro robô industrial.

Usados inicialmente para tarefas perigosas ou insalubres, logo os robôs acabaram trabalhando em tarefas repetitivas, com a vantagem de não cansar, não descansar, não tirar férias, não ser sindicalizados, e assegurar a velocidade, a capacidade de exercer esforços, e de produzir com repetibilidade invejável.

A automação sofreu um salto repentino na década de 1970: com o advento de computadores cada vez mais rápidos e potentes, os ambientes CAD (sigla inglesa para Desenvolvimento Assistido em Computador) proliferaram, e, logo, a vantagem da precisão no projeto apontou a necessidade do CAM (sigla inglesa para Fabricação Assistida via Computador).

No caso dos equipamentos mecânicos e de usinagem, nasceram os CNCs (sigla de Comando Numérico Computadorizado).

Fechando a interface com o processo, é o CAD que gera o conjunto de instruções que irá ser executado pelo CNC, que recebe um pedaço de matéria prima, e o entrega convertido em componente mecânico adequado para as necessidades da produção. CNCs podem comandar tornos mecânicos, tornos revólver, furadeiras, guilhotinas, fresas, tupias e unidades de eletroerosão, entre outras aplicações.

Atualmente, um CAD possibilita visualizar não apenas uma peça mecânica, mas também todas as operações necessárias para a obtenção da mesma, a partir de um bloco de matéria prima.

É possível, já computadas as tolerâncias mecânicas, definir o tamanho do bloco de matéria prima essencial, o que tem impacto sobre o custo do componente.

É possível prever a quantidade de matéria prima recortada, que resulta em rejeitos a ser administrados, reciclados ou vendidos.

É possível estimar o desgaste da ferramenta e prever a hora da troca, o que incide no custo do componente e/ou nos custos operacionais da fábrica. Isto vale igualmente para brocas, machos, cossinetes, e, evidentemente, para fresas.